ГОСТ 7392-2014

ЩЕБЕНЬ ИЗ ПЛОТНЫХ ГОРНЫХ ПОРОД ДЛЯ БАЛЛАСТНОГО СЛОЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

ГОСТ 7392-2014 ЩЕБЕНЬ ИЗ ПЛОТНЫХ ГОРНЫХ ПОРОД ДЛЯ БАЛЛАСТНОГО СЛОЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

ГОСТ 7392-2014 ЩЕБЕНЬ ИЗ ПЛОТНЫХ ГОРНЫХ ПОРОД ДЛЯ БАЛЛАСТНОГО СЛОЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на щебень из плотных горных пород, получаемый их дроблением и применяемый для устройства балластного слоя железнодорожного пути.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166— 89 (ИСО 3599— 76) Штангенциркули. Технические условия

ГОСТ 1770— 74 (ИСО 1042— 83, ИСО 4788— 80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 4166— 76 Реактивы. Натрий сернокислый. Технические условия

ГОСТ 4171— 76 Реактивы. Натрия сульфат 10-водный. Технические условия

ГОСТ 4328— 77 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 6613— 86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8030— 80 Иглы для шитья вручную. Технические условия

ГОСТ 8267— 93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0— 97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 11042— 90 Молотки стальные строительные. Технические условия

ГОСТ 14838— 78 Проволока из алюминия и алюминиевых сплавов для холодной высадки. Технические условия

ГОСТ 16504— 81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 19904— 90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 24104— 2001* Весы лабораторные. Общие технические требования

ГОСТ 25706— 83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 30108— 94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящем стандарте применены термины по ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1. щебень из плотных горных пород для балластного слоя железнодорожного пути: Неорганический зернистый сыпучий материал с номинальным размером зерен от 25 до 60 мм или с номинальным размером зерен от 30 до 60 мм или с номинальным размером зерен от 22,4 до 63 мм со средней плотностью зерен не менее 2,4 г/см3, получаемый дроблением плотных горных пород с последующим рассевом продуктов дробления.

3.2. контрольные сита: Сита для определения зернового состава щебня.

3.3. полный остаток на сите: Сумма частных остатков на данном сите и всех ситах с большими размерами отверстий, определяемая в массовых процентах.

3.4. частный остаток на каждом сите а;-, %,: Остаток, определяемый по результатам просеивания по формуле (1):

Ai=mi/m*100,

где mi масса остатка на данном сите, г;

m — масса пробы, г.

3.5. зерна пластинчатой (лещадной) и игловатой формы: Зерна щебня, для которых отношение длины к толщине больше или равно трем.

3.6. длина зерна: Наибольший размер зерна, определенный по максимальному расстоянию между двумя параллельными плоскостями, прилегающими тангенциально к поверхности зерна.

3.7. толщина зерна: Наименьший размер зерна, определенный по минимальному расстоянию между двумя параллельными плоскостями, прилегающими тангенциально к поверхности зерна.

3.8. длинные зерна: Зерна щебня, длина которых больше или равна 100 мм, при этом отношение длины зерна к его толщине должно быть меньше или равным двум.

3.9. дробленые зерна: Зерна щебня, поверхность которых околота более чем наполовину.

3.10. изверженные горные породы: Породы, образовавшиеся из магмы, излившейся из глубины земли и затвердевшей.

3.11. осадочные горные породы: Породы, образовавшиеся в результате разрушения изверженных и других пород под влиянием температурных колебаний, действия воды и ветра.

3.12. метаморфические (видоизмененные) горные породы: Породы, образовавшиеся в результате глубоких изменений изверженных и осадочных пород под воздействием высоких температур или больших давлений.

3.13. зерна слабых пород: Зерна щебня с пределом прочности при сжатии в насыщенном водой состоянии менее 20 МПа (200 кгс/см2), которые легко разламываются руками и разрушаются легкими ударами молотка, на поверхности таких зерен остается след при царапании иглой.

3.14. естественные радионуклиды; ЕРН: Основные радиоактивные нуклиды природного происхождения, содержащиеся в строительных материалах: радий (226Ra), торий (232Th), калий 40К). [ГОСТ 30108— 94, раздел 3]

3.15. удельная активность радионуклида А, Бк/кг: Отношение активности радионуклида в образце к массе образца.[ГОСТ 30108— 94, раздел 3]

3.16. солнечный ожог: Вид дефекта базальтовой породы, который может возникать под воздействием атмосферных явлений.

3.17. горизонт горной породы: слой месторождения горной породы, имеющий определенную высотную отметку в Балтийской системе высот [1].

3.18. паспорт качества: Оформленный организацией-производителем официальный документ, подтверждающий качество каждой отгружаемой партии продукции.

3.19. поставка: Количество товарной продукции или услуг, представленное в одно время и сопровождаемое одним комплектом документов.

4. КЛАССИФИКАЦИЯ

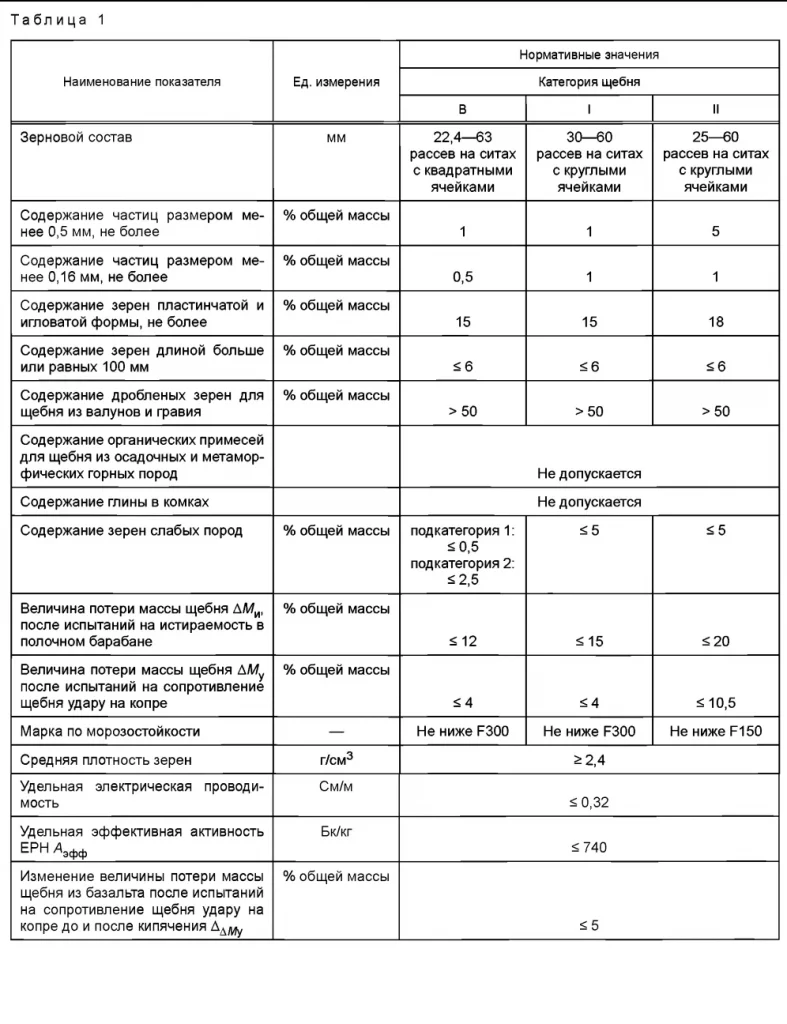

4.1 Щебень для балластного слоя железнодорожного пути по своим физико-механическим характеристикам и фракционному составу подразделяют на три категории. Щебень по своим физико-механическим характеристикам должен соответствовать требованиям, указанным в таблице 1.

4.2. Обозначение щебня для балластного слоя железнодорожного пути состоит из названия «щебень балластный», обозначения категории и обозначение настоящего стандарта. Пример условного обозначения щебня категории II в документации при оформлении заказа: Щебень балластный категории II, ГОСТ 7392.

5. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1. Основные показатели и характеристики

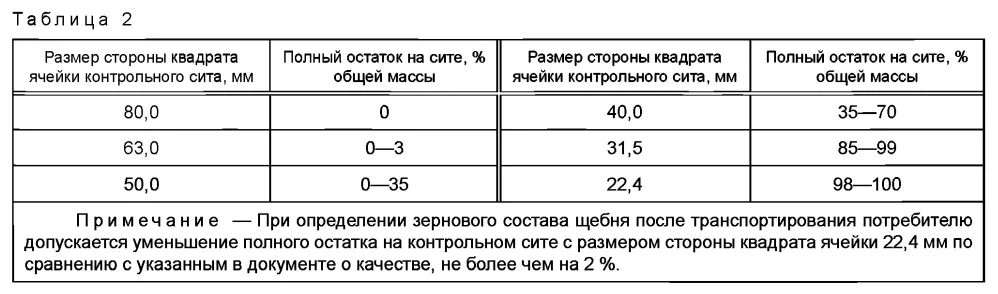

5.1.1. Зерновой состав щебня категории «В», характеризуемый полными остатками при рассеве щебня на контрольных ситах с квадратными ячейками, должен соответствовать составу, указанному в таблице 2.

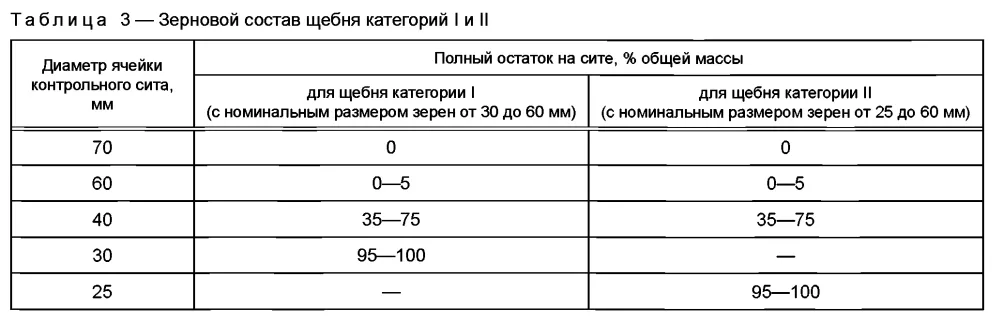

Зерновой состав щебня категорий I и II, характеризуемый полными остатками при рассеве щебня на контрольных ситах с круглыми ячейками, должен соответствовать составу, указанному в таблице 3.

5.1.2. Доля мелкого продукта характеризуется содержанием частиц размером менее 0,5 и 0,16 мм. Доля мелкого продукта должна соответствовать нормам, указанным в таблице 1.

5.1.3. Форму зерен щебня характеризуют содержанием зерен пластинчатой (нещадной) и игловатой формы. Содержание зерен пластинчатой и игловатой формы должно соответствовать нормам, указанным в таблице 1.

5.1.4. Доля длинного зерна характеризуется содержанием зерен длиной больше или равных 100 мм, при этом отношение длины зерна к его толщине должно быть меньше или равным двум. Доля длинного зерна должна соответствовать нормам, указанным в таблице 1.

5.1.5. Содержание дробленых зерен для щебня из валунов и гравия должно соответствовать нормам, указанным в таблице 1.

5.1.6. Щебень из осадочных и метаморфических горных пород категорий «В», I и II не должен содержать органических примесей.

5.1.7. Щебень категорий «В», I и II не должен содержать глины в комках.

5.1.8. Содержание зерен слабых пород в щебне категории «В» должно быть соответствовать нормам, указанным в таблице 1.

5.1.9. Прочность щебня характеризуют величиной потери массы после испытаний на истираемость в полочном барабане и величиной потери массы после испытаний на сопротивление щебня удару на копре.

5.1.9.1. Величина потери массы щебня Ми, в % общей массы, после испытаний на истираемость в полочном барабане, должна соответствовать нормам, указанным в таблице 1.

5.1.9.2. Величина потери массы щебня Му, в % общей массы, после испытаний на сопротивление щебня удару на копре, должна соответствовать нормам, указанным в таблице 1.

5.1.10. Морозостойкость щебня характеризуют маркой по морозостойкости. Марка щебня по морозостойкости должна соответствовать нормам, указанным в таблице 1. Марки щебня по морозостойкости должны соответствовать требованиям ГОСТ 8267 (таблица 8).

5.1.11. Средняя плотность зерен щебня категорий «В», I и II должна соответствовать нормам, указанным в таблице 1.

5.1.12. Щебень должен обладать электроизоляционными свойствами. Величина удельной электрической проводимости для щебня должна соответствовать нормам, указанным в таблице 1.

5.1.13. Величина удельной эффективной активности ЕРН Аэфф для щебня должна быть не более 740 Бк/кг как для строительства в пределах территорий населенных пунктов и зон перспективной застройки, так и для строительства вне населенных пунктов.

5.1.14. Щебень из базальта должен быть стоек к воздействию атмосферных явлений, т. е. не должен иметь признаков солнечного ожога.

Для такого щебня изменение величины потери массы щебня после испытаний на сопротивление щебня удару на копре до и после кипячения Му, должно соответствовать нормам, указанным в таблице 1.

6. ПРАВИЛА ПРИЕМКИ

6.1. Приемка произведенных партий щебня

6.1.1. Приемку щебня проводят партиями. Партией считают количество щебня с каждой технологической линии, произведенное в течение суток по одному технологическому режиму.

6.1.2. Для осуществления приемки щебня проводят приемо-сдаточные, периодические и типовые испытания. Приемку щебня проводит лаборатория или иная служба контроля качества продукции предприятия изготовителя.

6.1.3. Приемо-сдаточные испытания щебня проводят на каждой партии.

При приемо-сдаточных испытаниях определяют:

— зерновой состав (5.1.1.);

— содержание зерен пластинчатой и игловатой формы (5.1.3.);

— наличие глины в комках (5.1.7.);

— содержание зерен слабых пород (5.1.8.).

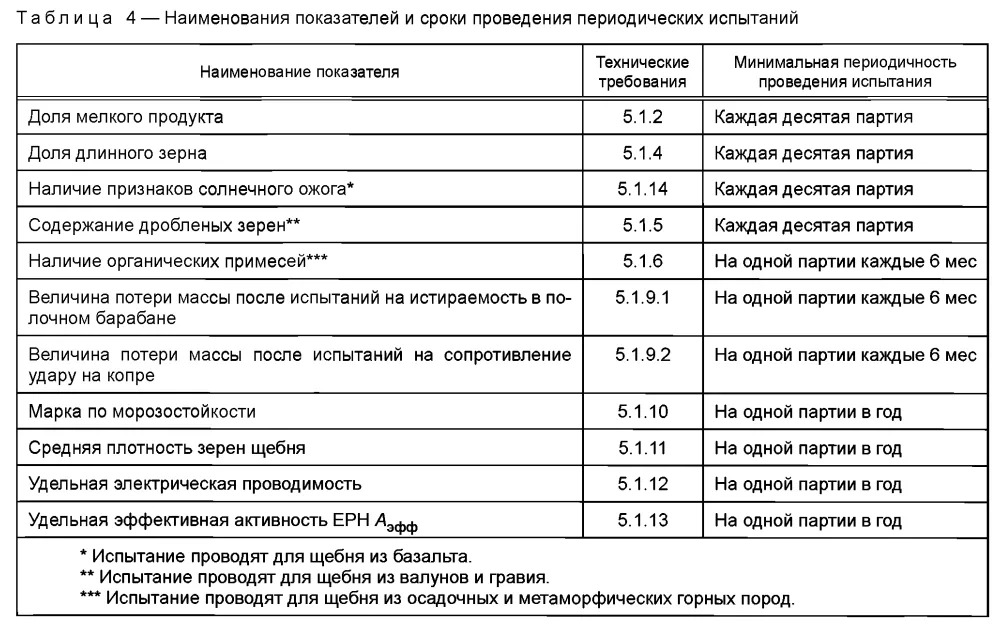

6.1.4. Периодические испытания проводят на партии, прошедшей приемо-сдаточные испытания. Периодические испытания проводят по показателям и в сроки, указанные в таблице 4.

6.1.5. Типовые испытания проводят в случае изменения разрабатываемого горизонта горной породы и технологии добычи, проводимых в соответствии с планом ведения горных работ. Типовые испытания проводят по всем показателям раздела 5.

6.1.6. Результаты испытаний, проводимых при приемке каждой партии щебня, заносят в журнал контроля качества продукции (далее — журнал). Журнал должен быть прошит, иметь нумерацию страниц, и скреплен печатью предприятия-изготовителя.

Для каждой партии в журнале указывают:

— дату выработки партии;

— номер партии;

— наименование горной породы;

— количество щебня в партии;

— результаты приемо-сдаточных испытаний;

— результаты периодических испытаний;

— заключение о категории щебня;

— обозначение настоящего стандарта;

— заключение по приемке щебня и штамп лаборатории предприятия-изготовителя;

— подпись представителя службы технического контроля предприятия-изготовителя.

6.2. Контроль качества

6.2.1. Партия или совокупность партий щебня одной категории, отгружаемых одному потребителю, образуют поставку. При отгрузке автомобильным транспортом поставкой считают количество щебня, отпускаемое в течение суток. При отгрузке железнодорожным или водным транспортом поставкой

считают количество щебня, одновременно отгружаемое в одном железнодорожном составе или одном

судне.

6.2.2. Каждую поставку подвергают контрольным испытаниям.

В случае если поставка образована из одной партии, то дополнительных испытаний не проводят,

а за результаты контрольных испытаний принимают результаты приемки этой партии.

В случае если поставка образована из совокупности партий щебня одной категории, прошедших

приемку и отгружаемых потребителю со склада временного хранения, то контрольные испытания проводят по показателям:

— зерновой состав (5.1.1.);

— доля мелкого продукта (5.1.2.);

— содержание зерен пластинчатой и игловатой формы (5.1.3.).

По другим показателям (см. 6.2.3) за результаты контрольных испытаний принимают средние значения результатов приемо-сдаточных, а также результатов периодических и/или типовых испытаний,

распространяющихся на отгружаемые партии.

6.2.3. Каждую поставку сопровождают паспортом качества.

Результаты контрольных испытаний приводят в паспорте качества.

Паспорт качества должен содержать:

— номер и дату выдачи документа;

— обозначение категории щебня;

— обозначение настоящего стандарта;

— наименование предприятия-изготовителя и его юридический адрес;

— наименование горной породы;

— наименование месторождения горной породы;

— наименование потребителя и его юридический адрес;

— номер накладной на поставку;

— количество отгружаемого щебня, м3;

— данные по показателям:

— насыпная плотность щебня, т/м3;

— зерновой состав, % общей массы;

— доля мелкого продукта, % общей массы;

— содержание зерен пластинчатой и игловатой формы, % общей массы;

— наличие глины в комках, % общей массы;

— содержание зерен слабых пород, % общей массы;

— доля длинного зерна, % общей массы;

— содержание дробленых зерен, % общей массы;

— наличие органических примесей, % общей массы;

— величина потери массы после испытаний на истираемость в полочном барабане, % общей массы;

— величина потери массы после испытаний на сопротивление удару на копре, % общей массы;

— марка по морозостойкости;

— средняя плотность зерен щебня, г/см3;

— удельная электрическая проводимость, См/м;

— удельная эффективная активность ЕРН Аэфф , Бк/кг;

— наличие признаков воздействия солнечного ожога с указанием значения изменения величины

потери массы при испытании, % общей массы;

— штамп предприятия-изготовителя;

— подпись представителя службы технического контроля предприятия-изготовителя.

Примечания:

1. Количество отгружаемого щебня на месте погрузки определяют путем взвешивания на весах, при отсутствии весов — путем обмера или путем пересчета единиц массы в единицы объема по его насыпной плотности. Допускается дополнительно указывать количество отгружаемого щебня в тоннах.

2. Насыпную плотность щебня определяют при погрузке по ГОСТ 8269.0 (раздел 4.17).

3. Содержание дробленых зерен указывают для щебня из валунов и гравия.

4. Наличие органических примесей указывают для щебня из осадочных и метаморфических горных пород.

5. Наличие признаков воздействия солнечного ожога указывают для щебня из базальта.

Образцы форм паспортов качества для щебня категорий «В», I и II приведены в А.1, А.2 и А.З (приложение А) соответственно.

6.2.4. Потребитель может организовать входной контроль щебня. Правила проведения входного контроля могут быть отражены в договорах на поставку.

6.3. Общие требования к отбору точечных проб

6.3.1. При приемо-сдаточных, периодических и типовых испытаниях точечные пробы отбирают от каждой партии щебня. При контрольных испытаниях точечные пробы отбирают от каждой поставки щебня.

6.3.2. Точечные пробы отбирают в соответствии с планом отбора проб, который разрабатывают на предприятии-изготовителе с учетом цели отбора проб, размера оцениваемой партии или поставки и внутризаводских условий.

План отбора проб должен включать:

— номинальные размеры фракций щебня;

— цель отбора проб, включая перечень определяемых показателей;

— способ отбора точечных проб с указанием конкретных мест отбора и применяемых при отборе проб устройств и инструментов;

— интервал отбора и число точечных проб;

— минимальную массу точечной пробы;

— минимальную массу объединенной пробы;

— описание подготовки лабораторной пробы;

— минимальную массу лабораторной пробы;

— способы маркировки, упаковки и отгрузки проб.

6.4. Места отбора точечных проб

6.4.1. Для проведения приемо-сдаточных, периодических, типовых и контрольных испытаний в зависимости от внутризаводских условий точечные пробы отбирают:

— с неподвижной конвейерной ленты;

— в местах разгрузки транспортера или спускного желоба.

6.4.2. Для проведения контрольных испытаний допускается отбирать пробы из плоских или конусных насыпей в случае, если невозможно осуществить отбор проб с неподвижной конвейерной ленты или в местах разгрузки транспортера или спускного желоба. При отборе проб из плоских или конусных насыпей при определении места отбора и числа точечных проб следует учитывать строение и форму насыпи, а также возможность расслоения в пределах данной насыпи, визуально оценив строение насыпи.

6.5. Способы отбора точечных проб

6.5.1. Отбор точечных проб с неподвижной конвейерной ленты начинают не ранее чем через 1 час после начала стабильной работы конвейера. Все точечные пробы отбирают на одном участке конвейерной ленты. Материал для каждой точечной пробы отбирают по всему поперечному сечению ленты.

Для отбора точечной пробы используют пробоотборную раму или металлический лист для отделения точечной пробы от материала, остающегося на конвейерной ленте, а также совковую лопату. Пробоотборная рама или металлический лист должны обеспечивать отбор точечной пробы по длине приблизительно равной трехкратной ширине потока материала на конвейерной ленте.

6.5.2. Отбор точечных проб в местах разгрузки транспортера или спускного желоба начинают не ранее чем через 1 час после начала разгрузки транспортера или открытия спускного желоба.

Для отбора точечной пробы используют пробоотборный ящик. Точечную пробу отбирают путем равномерного протягивания пробоотборного ящика через выпускной поток, при этом ящик должен проходить через все сечение потока материала.

Длина пробоотборного ящика должна превышать ширину потока материала. Ширина пробоотборного ящика должна составлять не менее трехкратного максимального допустимого размера зерна. Глубина пробоотборного ящика должна быть такой, чтобы зерна после попадания в ящик не выскакивали

из него. Объем пробоотборного ящика должен быть в два раза больше объема точечной пробы.

6.5.3 Отбор точечных проб из плоских насыпей осуществляют в местах, расположенных по всей поверхности насыпи, со дна выкопанных лунок приблизительной глубиной 25 %, 50 % и 75 % от высоты насыпи (рисунок 1). Лунки должны размещаться в шахматном порядке. Расстояние между лунками не должно превышать 10 м. Пробы отбирают приблизительно одинакового объема. Пробы отбирают с помощью совка или совковой лопаты.

6.5.4. Отбор точечных проб из конусных насыпей осуществляют изнутри насыпи, для чего с наружной поверхности насыпи снимают не менее одной загрузки ковшового погрузчика или грейферного экскаватора. Затем в месте вновь открытой поверхности насыпи отбирают еще одну полную загрузку

ковшового погрузчика или грейферного экскаватора. Из данной загрузки создают плоскую насыпь, из которой затем отбирают точечные пробы. Отбор точечных проб из образованной плоской насыпи осуществляют в соответствии с 6.5.3.

6.6. Интервалы отбора точечных проб

6.6.1. Для проведения приемо-сдаточных испытаний щебня точечные пробы отбирают (см. 6.5.1, 6.5.2) через каждый час. Масса точечной пробы должна быть не менее 5 кг.

Интервал отбора точечных проб может быть увеличен, если предприятие-изготовитель выпускает продукцию стабильного качества.

Для оценки стабильности качества щебня и установления допустимого интервала отбора проб ежеквартально определяют коэффициент вариации значений:

— содержания зерен, проходящих через сита с размерами стороны квадрата ячейки 22,4 и 63 мм — для щебня категории «В», через сита с диаметрами ячеек 30 и 60 мм — для щебня категории I и через сита с диаметрами ячеек 25 и 60 мм — для щебня категории II;

— содержания зерен пластинчатой и игловатой формы.

Для определения коэффициента вариации этих показателей в течение смены через каждые 15 мин с неподвижной конвейерной ленты отбирают точечные пробы массой не менее 5 кг или в местах разгрузки транспортера или спускного желоба отбирают точечные пробы, состоящие из загрузки пробоотборного ящика. По каждой точечной пробе определяют значения данных показателей. Коэффициент вариации для каждого показателя и интервал отбора точечных проб определяют в соответствии с ГОСТ 8269.0 (пункт 4.2.4).

При увеличении интервала отбора проб, масса отбираемой точечной пробы должна быть увеличена:

— при интервале 2 ч — в два раза;

— при интервале 3 ч — в четыре раза.

Если при отборе проб масса точечной пробы окажется меньше требуемого значения, то необходимо увеличить число отбираемых проб для обеспечения получения необходимой минимальной массы

объединенной пробы.

Минимальную массу объединенной пробы для проведения приемо-сдаточных испытаний определяют по 6.7.1.

6.6.2. Для проведения периодических, типовых и контрольных испытаний щебня* интервал отбора точечных проб, число точечных проб и массу точечной пробы устанавливают в каждом случае индивидуально в зависимости от цели отбора проб, объема оцениваемого щебня, а также с учетом обеспечения необходимой минимальной массы объединенной пробы и указывают в плане отбора проб.

Минимальную массу объединенной пробы для проведения периодических, типовых и контрольных испытаний определяют по 6.7.1.

6.7. Подготовка лабораторной пробы

6.7.1. После отбора точечные пробы объединяют для получения объединенной пробы.

Масса объединенной пробы для проведения приемо-сдаточных испытаний должна быть не менее 120 кг. Массу объединенной пробы для проведения периодических, типовых и контрольных испытаний определяют суммой масс аналитических проб, необходимых для проведения испытаний по соответствующим показателям. Минимальную массу лабораторной пробы определяют по 6.7.3.

6.7.2. Полученную объединенную пробу перед отправкой в лабораторию сокращают методом квартования.

Процесс квартования осуществляют в закрытом сухом помещении.

Для квартования полученную объединенную пробу ссыпают на чистую, ровную, твердую поверхность, перемешивают лопатой и формируют в конус. Полученный конус разравнивают лопатой до формирования плоской насыпи в виде круга или квадрата до тех пор, пока высота насыпи не станет приблизительно равномерной по всей поверхности. Подготовленную пробу делят взаимно перпендикулярными линиями, проходящими через центр, на четыре части. Две любые четверти, расположенные на одной диагонали, удаляют, а две оставшиеся соединяют вместе.

Процесс смешивания и деления на четыре части повторяют до получения необходимой массы лабораторной пробы.

6.7.3. Для проведения приемо-сдаточных или контрольных испытаний щебня масса лабораторной пробы должна быть не менее 50 кг, при этом лабораторную пробу используют для всех предусмотренных согласно 6.1.3 или 6.2.2 испытаний соответственно.

Для проведения периодических или типовых испытаний щебня масса лабораторной пробы должна обеспечивать проведение всех предусмотренных согласно 6.1.4 или 6.1.5 испытаний соответственно. При этом масса лабораторной пробы должна быть не менее чем в два раза больше суммарной массы аналитических проб, необходимых для проведения испытаний. Допускается проводить несколько испытаний, используя одну аналитическую пробу или смешивая ранее испытанные аналитические пробы, если в процессе испытаний свойства щебня не изменяются.

6.7.4. На каждую лабораторную пробу, предназначенную для проведения приемо-сдаточных, периодических, типовых или контрольных испытаний, составляют акт отбора проб, включающий:

— номер акта;

— дату отбора пробы;

— наименование и обозначение предприятия-изготовителя;

— наименование месторождения горной породы;

— наименование горной породы;

— номинальные размеры фракций щебня;

— метод отбора пробы с указанием разделов настоящего стандарта;

— массу пробы;

— цель отбора пробы;

— подпись ответственного за отбор пробы лица;

— подпись лица, принявшего пробу в лабораторию на испытания;

— дату поступления пробы в лабораторию на испытания.

Отобранные пробы упаковывают таким образом, чтобы масса и свойства материалов не изменялись до проведения испытаний. Каждое упаковочное место пробы снабжают двумя этикетками с обозначением пробы. Одну этикетку помещают внутрь упаковки, другую снаружи, на видном месте упаковки. При транспортировании должна быть обеспечена сохранность упаковки от механического повреждения и намокания.

6.8. Оценка результатов испытаний

6.8.1. При получении неудовлетворительных результатов приемо-сдаточных испытаний партии щебня хотя бы по одному показателю проводят повторную проверку по данному показателю на удвоенной выборке. Для проведения повторной проверки из той же партии отбирают точечные пробы в удвоенном количестве для получения двух объединенных проб, от каждой из которых затем готовят по одной лабораторной пробе.

При получении неудовлетворительных результатов повторного контроля хотя бы на одной лабораторной пробе партия бракуется. При удовлетворительных результатах повторного контроля на обеих лабораторных пробах партия подлежит приемке.

6.8.2. При получении неудовлетворительных результатов периодических испытаний партии щебня хотя бы по одному показателю проводят повторную проверку по данному показателю на удвоенной выборке. Для проведения повторной проверки из той же партии отбирают точечные пробы в удвоенном количестве для получения двух объединенных проб, от каждой из которых затем готовят по одной лабораторной пробе. При получении положительных результатов повторной проверки партия принимается. При получении неудовлетворительных результатов партия бракуется, а данный показатель переводят в категорию приемо-сдаточных испытаний до получения положительных результатов не менее чем на трех партиях подряд.

6.8.3. При получении неудовлетворительных результатов типовых испытаний партии щебня хотя бы по одному показателю приемку данного щебня прекращают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторного контроля.

6.8.4. При получении неудовлетворительных результатов контрольных испытаний поставки щебня хотя бы по одному показателю отгрузку данного щебня приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторного контроля не менее чем на двух пробах.

7. МЕТОДЫ КОНТРОЛЯ (в полной версии)

8. ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

8.1. При хранении и транспортировании щебня должна быть обеспечена его целостность и сохранность его структуры и защита от попадания инородных тел.

8.2. Щебень перевозят в транспортных средствах любого вида согласно действующим национальным правилам перевозки грузов на данном виде транспорта.

8.3. Щебень разных категорий транспортируют и хранят раздельно.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель, в соответствии с законодательством, действующем в каждом из государств — участников Соглашения гарантирует соответствие щебня требованиям настоящего стандарта при соблюдении условий хранения и транспортирования, установленных в настоящем стандарте.

9.2. Гарантийный срок хранения щебня с момента поставки — не мене двух лет.