Прочность щебня и гравия (марка по дробимости)

Марка прочности щебня (гравия)

прочность щебня (гравия) на сжатие

Свойства щебня / Прочность (дробимость)

Прочность щебня и гравия является важным свойством, определяющим его пригодность для различных применений. Прочность щебня обычно измеряется с точки зрения его прочности на сжатие, которая представляет собой способность материала противостоять дроблению при сжимающей нагрузке.

На прочность щебня (гравия) влияет несколько факторов, в том числе тип породы, из которой он изготовлен, размер и форма частиц, а также минералогический состав материала. Прочность щебня может сильно варьироваться в зависимости от этих факторов, и в результате важно тщательно учитывать требования к прочности для конкретного применения при выборе подходящего щебня.

Прочность щебня (гравия) на сжатие обычно измеряется в ньютонах на квадратный миллиметр (Н/мм2) или в мегапаскалях (МПа). Испытание проводится путем помещения цилиндрического образца щебня в машину для испытания на сжатие и приложения постепенно увеличивающейся сжимающей нагрузки до тех пор, пока образец не выйдет из строя. Максимальная нагрузка, зафиксированная во время испытания, делится на площадь поперечного сечения образца для определения прочности на сжатие.

Щебень (гравий) используется в различных областях строительства, включая дорожное строительство, фундаменты зданий и ландшафтный дизайн. Он также используется в качестве основного материала для бетонных и асфальтобетонных покрытий, а также в качестве наполнителя в некоторых видах строительных материалов. Прочность щебня важна при определении его пригодности для этих применений, а также при определении необходимой толщины материала, чтобы противостоять нагрузкам, которым он будет подвергаться.

Способ определения дробимости горной породы и щебня (гравия)

Определение дробимости щебня происходит на основании ГОСТ 8269.0-97 «Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ». Прочность по дробимости щебня (гравия) определяется по степени разрушения зерен при сжатии (раздавливании) в цилиндре.

Средства контроля и оборудование:

- пресс гидравлический с максимальным усилием до 500кН (по ГОСТ 28840);

- дробилка щековая лабораторная (марки ДЛЩ 60х100);

- весы настольные циферблатные (по ГОСТ 29329);

- сита (стандартный надор);

- шкаф сушильный;

- сосуд для насыщения образцов водой.

Порядок подготовки и проведения испытаний:

При испытании щебня (гравия) на прочность по дробимости, состоящего из двух или более смежных фракций, исходный материал рассеивают на стандартные фракции и каждую испытывают отдельно. Для испытания отбирают две аналитические пробы;

- не менее 0,5 кг — при испытании в цилиндре диаметром 75 мм;

- не менее 4 кг — при испытании в цилиндре диаметром 150 мм;

Образцы горной породы для испытания в сухом состоянии высушивают до постоянной массы, при испытании в насыщенном водой — погружают в воду на 2 часа. После насыщения водой зерен щебня (гравия) влагу удаляют с поверхности тканью.

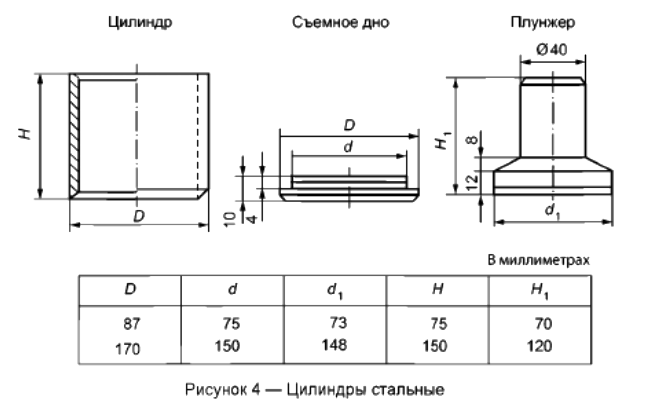

При определении марки прочности щебня по дробимости) применяют цилиндр диаметром 150 мм. Для приемочного контроля качества щебня (гравия) фракций от 5 до 10 мм, и от 10 до 20мм допускается применять цилиндр диаметром 75мм.

Образец пробы насыпают в цилиндр так, чтобы после разравнивания верхний уровень материала не доходил до верхнего края цилиндра на 15 мм. Затем в цилиндр вставляют плунжер, так чтобы верхний его край был на уровне верхнего края цилиндра. После чего цилиндр помещают на плиту пресса.

Силу нажатия пресса увеличивают на 1-2 кН (100-200 кгс) в секунду и доводят ее до 50 кН (5000 кгс) при испытании в цилиндре диаметром 75мм, до 200 кН (20000кгс) при испытании в цилиндре диаметром 150 мм. После сжатия испытываемую пробу высыпают из цилиндра и производят взвешивание. Затем ее просеивают в зависимости от размера испытываемой фракции через сито с отверстиями:

Прочность (дробимость) щебня определяют по формуле:

Др = (m — m1) / m * 100%, где

m — масса испытываемой пробы, г;

m1 — масса остатка на контрольном сите после просеивания раздробленной пробы, г;

Примечание: за результат принимают среднеарифметическое значение двух параллельных испытаний.

Способ определения предела прочности при сжатии горной породы и щебня (гравия)

Определение предела прочности при сжатии щебня происходит на основании ГОСТ 8269.0-97 «Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ». Прочность при сжатии щебня (гравия) определяется путем сжатия и доведения до разрушения образцов (кубо или цилиндров) на прессе.

Средства контроля и оборудование:

- пресс гидравлический с усилием от 100 до 500кН (по ГОСТ 28840);

- станок сверлильный с алмазным кольцевым сверлом для изготовления цилиндров (по ГОСТ 24638);

- станок камнерезный с алмазным отрезным кругом для изготовления кубов (по ГОСТ 10110);;

- штангенциркуль (по ГОСТ 166);

- угольник поверочный (по ГОСТ 3749);

- сосуд для насыщения образцов водой.

Порядок подготовки и проведения испытаний:

Из пробы горной породы, отобранной при геологической разведке, которая представлена керном или штуфом, при помощи сверлильного или камнерезного станка изготавливают 5 образцов в виде цилиндра диаметром и высотой 40-50 мм, или куба с ребром 40-50 мм. Грани образцов, к которым прикладывают нагрузку пресса, обрабатывают шлифовальным станком (кругом), при этом должна быть обеспечена параллельность граней. Правильность формы проверяют стальным поверочным угольником. Отклонение не должно превышать 1 мм на 100 мм длины образца.

Перед определением прочности образцы измеряют штангенциркулем и высушивают до постоянной массы. Допускается испытывать образцы горной породы в насыщенном водой состоянии.

Образец устанавливают в центре опорной плиты пресса. Нагрузка на образец должна возрастать непрерывно и равномерно со скоростью 0,5 МПа (5 кг/см2) секунду. Предельная нагрузка пресса должна быть такой, чтобы ожидаемое значение максимального усилия испытания укладывалось по шкале пресса от 0,3 до 0,8.

Прочность при сжатии щебня (гравия) определяют по формуле:

Rсж = P / F, где

P — разрушающее усилие, Н (кгс);

F — площадь поперечного сечения образца, см2;

Примечание: за результат принимают среднеарифметическое значение пяти параллельных испытаний.

ГОСТ 8267-93 выделяет 8 основных марок щебня и гравия по прочности (дробимости): М200, М300, М400, М600, М800, М1000, М1200, М1400. Как правило, чем выше марка прочности, тем прочнее щебень. Так для известнякового щебня характерна марка прочности М400-М600, для доломитового М600-М800, для гранитного М1000-М1200, для габбро-диабаза и базальтового щебня М1400.

Марка прочности отражает предел прочности щебня при сжатии, при котором происходит разрушение горной породы, например:

- щебень марки М200 имеет предел прочности при сжатии усилием от 20 до 40 МПа (200-400 кгс/см2);

- щебень марки М400 имеет предел прочности при сжатии усилием от 40 до 60 МПа (400-600 кгс/см2);

- щебень марки М600 имеет предел прочности при сжатии усилием от 60 до 80 МПа (600-800 кгс/см2);

- щебень марки М800 имеет предел прочности при сжатии усилием от 80 до 100 МПа (800-1000 кгс/см2);

- щебень марки М1000 имеет предел прочности при сжатии усилием от 100 до 120 МПа (1000-1200 кгс/см2);

- щебень марки М1200 имеет предел прочности при сжатии усилием от 120 до 140 МПа (1200-1400 кгс/см2);

- щебень марки М1400 имеет предел прочности при сжатии усилием от 140 МПа (более 1400 кгс/см2);

Кроме того, следует отметить, что марка прочности щебня не зависит от его фракции (у фракций 5-20, 20-40, 40-70, 70-150 показатель прочности будет одинаковым). Данная характеристика зависит от происхождения горной породы и её минералогического состава.

Марки щебня по прочности в зависимости от потери массы при испытании в сухом состоянии (по ГОСТ 8267-93):

Щебень из осадочных и метаморфических пород:

- М 1200 — потеря массы до 11%

- М 1000 — потеря массы от 11 до 13%

- М 800 — потеря массы от 13 до 15%

- М 600 — потеря массы от 15 до 19%

- М 400 — потеря массы от 19 до 24%

- М 300 — потеря массы от 24 до 28%

- М 200 — потеря массы от 28 до 35%

Щебень из изверженных пород:

- М 1400 — потеря массы до 12%

- М 1200 — потеря массы от 12 до 16%

- М 1000 — потеря массы от 16 до 20%

- М 800 — потеря массы от 20 до 25%

- М 600 — потеря массы от 25 до 34%

Щебень из гравия:

- М 1000 — потеря массы до 10%

- М 800 — потеря массы от 10 до 14%

- М 600 — потеря массы от 14 до 18%

- М 400 — потеря массы от 18 до 26%

В заключение следует отметить, что прочность щебня (гравия) является важным свойством, определяющим его пригодность для различных строительных применений. В дополнение к прочности на сжатие, другие важные свойства включают устойчивость к ударам, истиранию, циклам замораживания-оттаивания и воде. При выборе щебня для строительного проекта важно учитывать не только его прочность, но и другие свойства и то, как на них будут влиять конкретные условия проекта.

Другие свойства и характеристики щебня: