Истираемость щебня и гравия (марка по истираемости)

Марка по истираемости щебня (гравия) И1, И2, И3, И4

Истираемость щебня (гравия)

Свойства щебня / Истираемость

Истирание является показателем износостойкости щебня (гравия) и является важным свойством, которое используется для оценки пригодности материала для различных строительных применений. Истирание относится к деградации материала из-за многократного трения или перетирания, что может привести к потере материала, уменьшению размера и окончательному разрушению конструкции.

Стойкость к истиранию особенно важна в тех случаях, когда щебень (гравий) будет подвергаться многократному натиранию или трению, например, при озеленении, фундаментах и тротуарах. В этих случаях истирание может привести к тому, что поверхность щебня станет изношенной и гладкой, что снизит его способность обеспечивать стабильное и надежное основание.

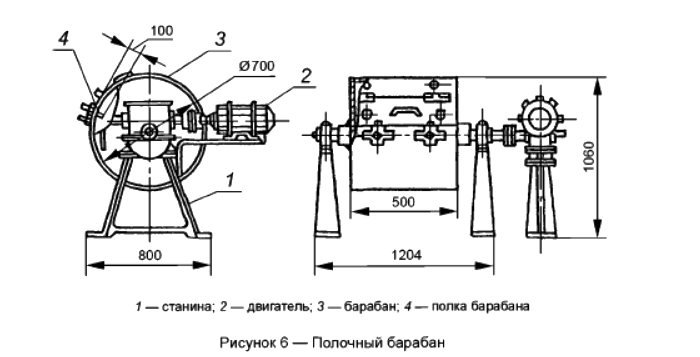

Для оценки стойкости щебня и гравия к истиранию используются различные методы испытаний, основной метод — истирание в стальном полочном барабане. При испытании щебня барабан вращается вокруг своей оси. Полка, установленная в нем по образующей цилиндрического корпуса, захватывает пробу и заставляет ее вращаться вместе с барабаном. В конце подъема щебень пересыпается вниз, зерна перемешиваются и трутся друг о друга. Интенсивность их перемешивания и истирания повышают помещенные в барабан чугунные шары. Чем выше износостойкость щебня, тем меньше потеря массы его зерен при истирании.

Результаты испытаний используются для определения стойкости щебня (гравия) к истиранию и сравнения различных типов материалов, чтобы определить, какой из них лучше всего подходит для конкретных применений. В целом, щебень, изготовленный из плотных, однородных пород, таких как гранит или базальт, более устойчив к истиранию, чем щебень, изготовленный из более пористых или неоднородных пород, таких как песчаник или известняк.

Способ определения истираемости горной породы и щебня (гравия)

Определение истираемости (износа) щебня выполняется на основании ГОСТ 8269.0-97 «Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ». Лабораторное определение истираемости щебня (гравия) происходит по потере массы зерен при испытании пробы в полочном барабане с шарами.

Средства контроля и оборудование:

- барабан полочный диаметром 700 мм, длиной 500 мм, снабженный на внутренней поверхности полкой шириной 100 мм;

- шары стальные или чугунные диаметром 48 мм, массой 400 грамм (+/- 10 грамм) в количестве 12 штук;

- весы настольные циферблатные (по ГОСТ 29329) и лабораторные (по ГОСТ 24104);

- шкаф сушильный;

- сита (стандартный набор);

- сито с сеткой № 1,25 (по ГОСТ 6613);

Порядок подготовки и проведения испытаний:

Испытываемый щебень (гравий) не должен содержать более 1 % по массе пылевидных и глинистых частиц. Максимальная испытываемая фракция от 20 до 40 мм, если щебень (гравий) крупнее 40 мм, проводят его дробление до получения зерен мельче 40мм. Для проведения испытаний истираемости (износа) отбирают две аналитические пробы естественной влажности по 5 кг. Образцы подготовленной породы загружают в полочный барабан вместе со стальными (чугунными шарами) и приводят его во вращение со скоростью 30-33 оборота в минуту. количество шаров и число полных оборотов зависит от фракции испытуемого материала, а именно:

- фракция от 5 до 10 мм — 8 стальных (чугунных шаров) — 500 оборотов полочного барабана;

- фракция от 5 до 15 мм — 9 стальных (чугунных шаров) — 500 оборотов полочного барабана;

- фракция от 10 до 20 мм — 11 стальных (чугунных шаров) — 500 оборотов полочного барабана;

- фракция от 20 до 40 мм — 12 стальных (чугунных шаров) — 1000 оборотов полочного барабана.

Истираемость (износ) щебня определяют по формуле:

И = (m — m1) / m * 100%, где

m — масса пробы до испытания, г;

m1 — суммарная масса остатков на сите с отверстиями диаметром 5 мм и контрольном сите, г;

Примечание: за результат принимается среднеарифметическое значение двух параллельных испытаний.

Для автомобильных дорог общего пользования применяют методику измерения истираемости щебня и гравия согласно ГОСТ 33024-2014 «Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение сопротивления истираемости по показателю микро-Деваль». Сущность метода заключается в определении потери массы щебня или гравия, возникающей в процессе трения зерен материала, стальных шаров и воды. Остаток пробы материала после просеивания через сито размером ячеек 1,6мм используют для расчета показателя микро-Деваль.

Средства контроля и оборудование:

- сита с размером ячеек 1,6; 8; 10; 11,2 (или 12,5) и 14 мм в соответствии с ISO 3310-1 и ISO 3310-2;

- противни металлические;

- весы (по ГОСТ OIML R 76-1);

- шкаф сушильный, обеспечивающий циркуляцию воздуха и поддерживание температуры в интервалах (100 +/- 5)°С;

- цилиндр мерный вместимостью 1000 мл (по ГОСТ 1770);

- емкость объемом не менее 6 литров;

- испытательная установка микро-Деваль, оснащенная полыми испытательными барабанами (от 1 до 4), изготовленными из нержавеющей стали, обеспечивающая скорость вращения вокруг горизонтальных осей (100 +/- 5) об/мин. Толщина стенки барабана должна быть не менее 3 мм, внутренний диаметр 200 +/- 1мм, длина 154 +/- 1мм. Барабаны должны быть оснащены плоскими крышками толщиной не менее 8 мм с уплотнителями, обеспечивающими водонепроницаемость и пыленепроницаемость;

- комплект стальных шаров диаметром 10,0 +/- 0,5мм.

Порядок подготовки и проведения испытаний:

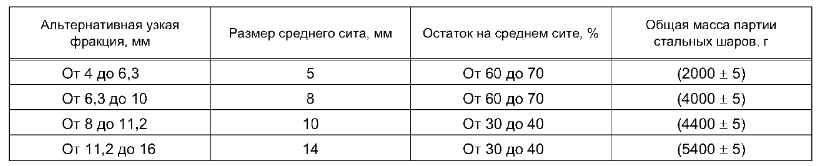

Отбор и формирование проб щебня (гравия) производится по ГОСТ 33048. Рекомендуемая фракция щебня и гравия для проведения испытания должна состоять из зерен крупностью от 10 до 14 мм. При необходимости можно использовать альтернативные узкие фракции. Минимальная масса пробы должна быть не менее 3000 грамм. Для подготовки пробы щебня (гравия) к испытанию пробу промывают под струей воды и высушивают в сушильном шкафу до постоянной массы, затем высушенную пробу просеивают через сита с размером ячеек 10; 11,2 (или 12,5) и 14мм. Из просеянной пробы готовят мерную пробу, масса которой должна составлять 500 +/- 5 грамм, в состав которой должно входить 30-40% зерен крупнее 12,5мм или 60-70% зерен крупнее 11,2мм.

Мерную пробу соединяют со стальными шарами и загружают в барабан. Объемная масса мерной пробы вместе со стальными шарами должна составлять 5000 +/- 5 грамм. При помощи мерного цилиндра в барабан наливают 2,5 +/- 0,05 литров воды, затем барабан закрывают и помещают в испытательную установку. После совершения 12000 +/- 10 оборотов установку микро-Деваль останавливают и переносят содержимое барабана в емкость. Из щебня и гравий убирают стальные шары, после чего промывают пробу через сита с размером ячеек 1,6 и 8 мм, удаляя частицы размером менее 1,6мм. Остатки на ситах объединяют и высушивают в сушильном шкафу до постоянной массы и взвешивают.

Истираемость щебня (гравия) по показателю микро-Деваль определяют по формуле:

МД = (m1 — m2) / m1 * 100%, где

m1 — масса пробы до испытания, г;

m2 — суммарная масса остатков на сите с размером ячеек 1,6мм и 8мм, высушенная до постоянной массы г.

ГОСТ 8267-93 выделяет 4 основных марки щебня по истираемости:

- И1 — потеря массы при истирании для щебня до 25% / для гравия до 20%;

- И2 — потеря массы при истирании для щебня от 25 до 35% / для гравия от 20 до 30%;

- И3 — потеря массы при истирании для щебня от 35 до 45% / для гравия от 30 до 40%;

- И4 — потеря массы при истирании для щебня от 45 до 60% / для гравия от 40%.

В заключение, стойкость к истиранию является важным свойством щебня (гравия), которое используется для оценки пригодности материала для различных строительных применений. Истирание относится к деградации материала из-за многократного трения или перетирания и может привести к тому, что поверхность щебня станет изношенной и гладкой, снижая его способность обеспечивать стабильное и надежное основание. Чтобы определить, какой из щебня лучше всего подходит для конкретных применений, необходимо проводить его лабораторные испытания

Другие свойства и характеристики щебня: